مهر زدن قطعات فلزی: چگونه می توان به تولید دقیق و تولید کارآمد دست یافت؟

2025.08.13

2025.08.13

اخبار صنایع

اخبار صنایع

مزایای اصلی مهر زدن قطعات فلزی

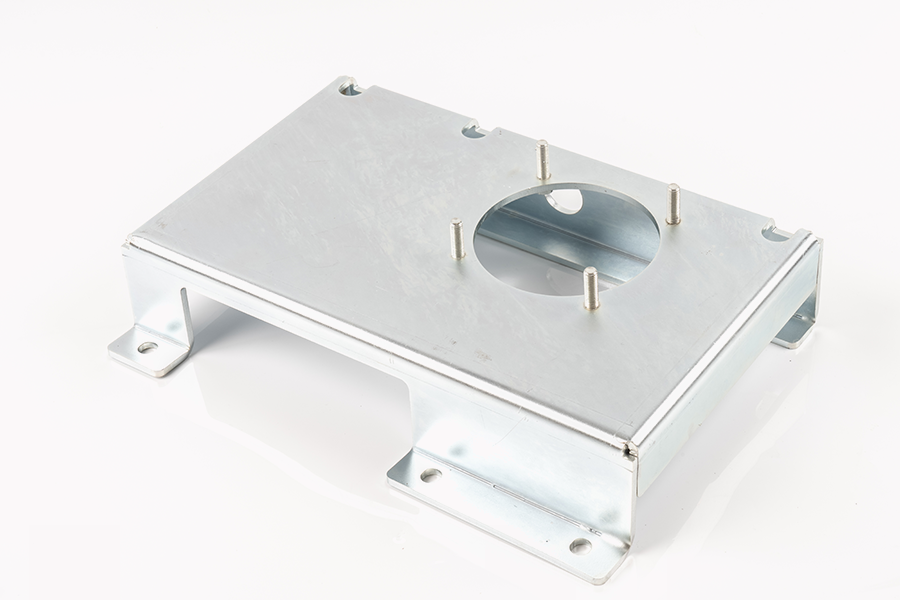

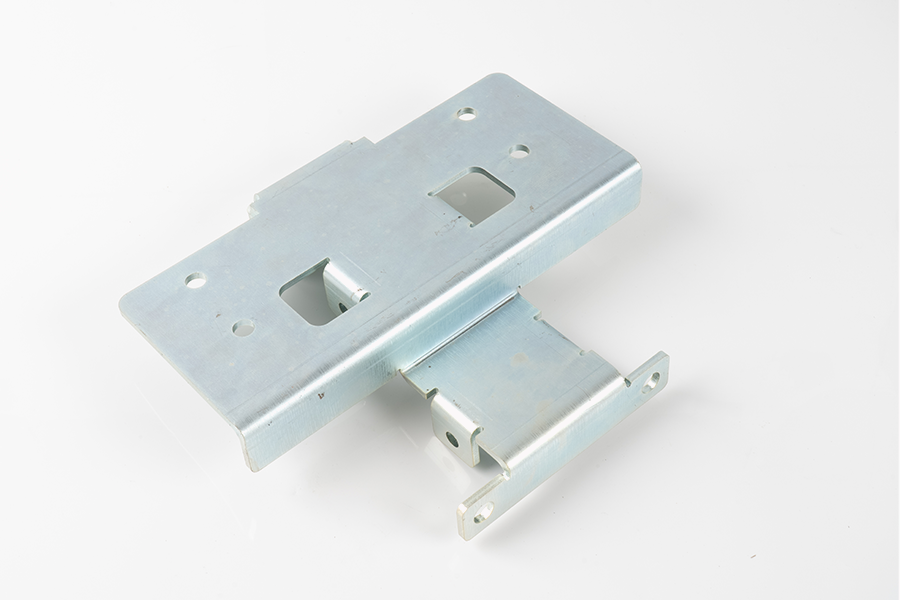

شکل گیری با دقت بالا: مهر زدن قطعات فلزی از سیستم های پیشرفته قالب پیشرفته استفاده کنید و قالب های تولید شده از طریق طراحی به کمک رایانه و فناوری ماشینکاری دقیق می توانند به نیازهای تحمل فوق العاده ای از 0.01 میلی متر پوند برسند. این سطح از دقت معادل 1/7 قطر موهای انسان است و می تواند به طور کامل نیازهای اندازه بسیار خواستار ابزارهای دقیق هوافضا ، اتصالات الکترونیکی با سطح بالا و سایر برنامه ها را برآورده کند. مواد قالب از فولاد آلیاژ با کیفیت بالا ساخته شده و تحت عملیات حرارتی ویژه قرار می گیرد تا اطمینان حاصل شود که حتی پس از میلیون ها فرآیند تمبر ، می توان دقت اولیه را حفظ کرد. همراه با دستگاه های مهر زنی با استحکام بالا و سیستم های موقعیت یابی هوشمند ، هر قسمت قالب ریزی شده می تواند به قوام تقریباً کامل بعدی برسد و ضمانت های قابل اعتماد را برای فرآیندهای مونتاژ بعدی ارائه می دهد.

تولید انبوه با راندمان بالا: خطوط تولید تمبر پر سرعت مدرن ، درایو سروو ، تغذیه اتوماتیک و فناوری تشخیص هوشمند را با حداکثر سرعت عملیاتی تا 600 عملیات تمبر در دقیقه ادغام می کنند. یک خط تولید استاندارد می تواند ده ها هزار قطعه در روز تولید کند ، که 50-100 برابر کارآمدتر از ماشینکاری سنتی CNC است. فناوری قالب مداوم بسیار خودکار باعث می شود تبدیل از مواد اولیه به محصولات نهایی در یک ایستگاه کاری واحد تکمیل شود و زمان گردش مالی بین فرآیندها را تا حد زیادی کاهش می دهد. این ظرفیت تولید کارآمد به ویژه برای زمینه هایی که نیاز به تولید در مقیاس بزرگ دارند ، مانند قطعات خودرو و وسایل الکترونیکی مناسب است. این می تواند به سرعت به نوسانات تقاضای بازار پاسخ داده و چرخه راه اندازی محصول را کوتاه کند.

میزان استفاده بالای مواد: از طریق بهینه سازی چیدمان هوشمند با استفاده از نرم افزار CAD/CAM و همراه با طراحی قالب مترقی چند ایستگاه ، میزان استفاده از مواد فرآیند تمبر به طور کلی به بیش از 95 ٪ می رسد. الگوریتم های پیشرفته لانه سازی می توانند چیدمان قطعات موجود در صفحه را مانند یک پازل ترتیب دهند و زباله های گوشه ای را تا حد ممکن به حداقل برسانند. سیستم بازیافت زباله همچنین می تواند به طور خودکار ضایعات تولید شده را طبقه بندی و جمع آوری کند و تقریباً 100 ٪ بازیافت مواد را بدست آورد. در مقایسه با فرآیندهای برش سنتی ، که به طور معمول میزان استفاده از مواد تنها 60-70 ٪ است ، تکنولوژی مهر زنی می تواند شرکت های تولیدی را 15-20 ٪ هزینه مواد اولیه سالانه را نجات دهد ، ضمن اینکه تأثیر زباله های صنعتی بر محیط زیست را کاهش می دهد.

شکل گیری ساختار پیچیده: فناوری تمبر مدرن محدودیت های شکل گیری مسطح سنتی و از طریق تمبر کامپوزیت چند جهته و فرآیندهای شکل گیری مترقی ، ویژگی های هندسی پیچیده از جمله سطوح محدب مقعر ، فلنج دقیق و مشت زدن میکرو را می توان در یک ماشینکاری واحد تکمیل کرد. معرفی فرآیندهای پیشرفته مانند تشکیل هیدرولیک و مهر زنی داغ باعث شده است که مدل سازی پیچیده سه بعدی از فولاد با استحکام بالا امکان پذیر باشد. با در نظر گرفتن پنل داخلی درب اتومبیل به عنوان نمونه ، فرآیندهای سنتی به بیش از 10 قسمت برای جوشکاری و مونتاژ نیاز دارند ، اما اکنون از طریق تمبر دقیق ، ساختار کلی را می توان در یک حرکت تشکیل داد ، که نه تنها وزن را کاهش می دهد ، بلکه به طور قابل توجهی قدرت و دقت مونتاژ را نیز بهبود می بخشد. این فناوری قالب گیری یکپارچه در حال تعریف مجدد امکانات طراحی اجزای فلزی است.

مقایسه بین فناوری تمبر و پردازش سنتی

| مورد مقایسه | مهر زدن قطعات فلزی | ماشینکاری سنتی (CNC و غیره) |

| کارایی تولید | بسیار بالا (ایده آل برای تولید انبوه) | نسبتاً کم (مناسب برای سفارشی سازی دسته کوچک) |

| کنترل هزینه | کم هزینه در هر واحدی (اقتصاد مقیاس) | هزینه بالای هر واحدی (بیشتر کار/مواد فشرده) |

| سطح دقیق | 0.01 میلی متر پوند (وابسته به دقت مرگ) | 0.05 میلی متر پوند (تحت تأثیر سایش ابزار) |

| سازگاری مواد | فولاد ، آلومینیوم ، مس ، استیل ضد زنگ و غیره | فلزات ، پلاستیک ، کامپوزیت ها |

| انعطاف پذیری طراحی | به قالب نیاز دارد (بهترین برای طرح های نهایی) | بدون قالب مورد نیاز (ایده آل برای نمونه سازی) |

چرا قطعات فلزی تمبر را انتخاب کنید؟

کاهش هزینه و بهبود کارآیی: فرآیند قطعات فلزی تمبر ، کنترل هزینه قطعات جداگانه را از طریق یک حالت تولید بسیار خودکار به سمت افراطی سوق می دهد. مجموعه ای از قالب های دقیق می توانند به طور مداوم میلیون ها قسمت یکسان تولید کنند و در نتیجه با افزایش تولید ، کاهش نمایی در هزینه های پردازش تک قطعه ایجاد می شود. به عنوان نمونه ، با استفاده از درب اتومبیل ، ماشینکاری سنتی CNC حدود 15 یوان در هر قطعه هزینه دارد ، در حالی که تولید تمبر می تواند هزینه را در 2 یوان کنترل کند. این مزیت هزینه به طور عمده از سه جنبه حاصل می شود: اولا ، خط تولید خودکار فقط به 1-2 اپراتور نیاز دارد تا عملکرد 24 ساعته را حفظ کنند و هزینه های نیروی کار را 80 ٪ کاهش می دهد. ثانیاً ، تمبر با سرعت بالا (60-300 بار در دقیقه) به طور قابل توجهی بازده در هر واحد را افزایش می دهد. سرانجام ، میزان استفاده از مواد بیش از 95 ٪ به طور قابل توجهی ضایعات مواد اولیه را کاهش می دهد. برای محصولاتی که تقاضای سالانه بیش از 100000 قطعه دارند ، هزینه کل فرآیند تمبر معمولاً 40-60 ٪ پایین تر از ماشینکاری است و آن را به مقرون به صرفه ترین انتخاب برای تولید در مقیاس بزرگ تبدیل می کند.

ثبات کیفیت: پایداری کیفیت فرآیند تمبر از ویژگی "قالب یک بار" آن ناشی می شود. قالب های دقیق اطمینان حاصل می کنند که هر قسمت دقیقاً در همان شرایط شکل می گیرد و نوسانات کیفیت ناشی از سایش ابزار ، خطاهای بستن و سایر عوامل موجود در ماشینکاری سنتی را از بین می برد. داده های آزمون واقعی نشان می دهد که مقدار CPK ابعاد بحرانی قطعات تمبر به طور کلی می تواند به 1.67 یا بالاتر (معادل سطح 4.5 σ) برسد ، بسیار بالاتر از مقدار ماشینکاری 1.33 (سطح 4 σ). با در نظر گرفتن مسکن کانکتور الکترونیکی به عنوان نمونه ، از 1 میلیون محصول تولید شده توسط تمبر ، انحراف اندازه معمولاً از 50 قطعه تجاوز نمی کند ، در حالی که میزان انحراف ماشینکاری CNC اغلب بین 300-500 قطعه است. این قوام عالی به ویژه برای زمینه هایی مانند خودرو و تجهیزات پزشکی که نیاز به تعویض زیاد قطعات دارند ، مناسب است ، که می تواند به میزان قابل توجهی هزینه های غربالگری و بازپرداخت را در خطوط مونتاژ کاهش دهد.

طراحی سبک وزن: فناوری تمبر مدرن با استفاده از فولاد فوق العاده بلند (UHSS) و فرآیندهای تشکیل گرم برای دستیابی به اثرات سبک وزن قابل توجه ضمن اطمینان از قدرت ساختاری. با استفاده از ستون B یک اتومبیل به عنوان نمونه ، قطعات تولید شده با استفاده از فناوری مهر زنی داغ می توانند در مقایسه با ساختارهای سنتی ، ضمن حفظ همان عملکرد ایمنی برخورد ، 30-40 ٪ وزن را کاهش دهند. این سبک وزن مزایای سه گانه را به همراه دارد: اولا ، کاهش مصرف مواد به طور مستقیم هزینه های تولید را کاهش می دهد. ثانیا ، کاهش وزن کلی وسیله نقلیه می تواند راندمان سوخت را بهبود بخشد (هر 10 ٪ کاهش وزن می تواند میزان مصرف سوخت را 6-8 ٪ کاهش دهد). سرانجام ، مصرف کمتر مواد به معنای انتشار کربن پایین تر است. آخرین خط تولید تمبر انعطاف پذیر اکنون می تواند به تولید مختلط مواد با ضخامت و نقاط قوت مختلف دست یابد ، آزادی بی سابقه ای را برای طراحی محصول سبک وزن و کمک به صنعت تولید برای تبدیل به سمت سبز فراهم می کند. $ $

Eng

Eng