مهر زدن قطعات فلزی در مقابل ورق های فلزی: یک مقایسه جامع

2025.09.10

2025.09.10

اخبار صنایع

اخبار صنایع

در دنیای تولید ، دقت ، قدرت و دوام هنگام تولید قطعات برای طیف گسترده ای از صنایع از جمله خودرو ، هوافضا ، الکترونیک و موارد دیگر ضروری است. مهر زدن قطعات فلزی وت قطعات فلزی دو گزینه مشترک هستند که هر یک بسته به نیازهای خاص یک پروژه ، مزایا و استفاده های متمایز را ارائه می دهند. در حالی که این اصطلاحات اغلب به صورت متناوب مورد استفاده قرار می گیرند ، آنها نمایانگر فرآیندهای مختلف تولید ، مواد و برنامه های نهایی هستند.

قطعات فلزی را مهر می کنند؟

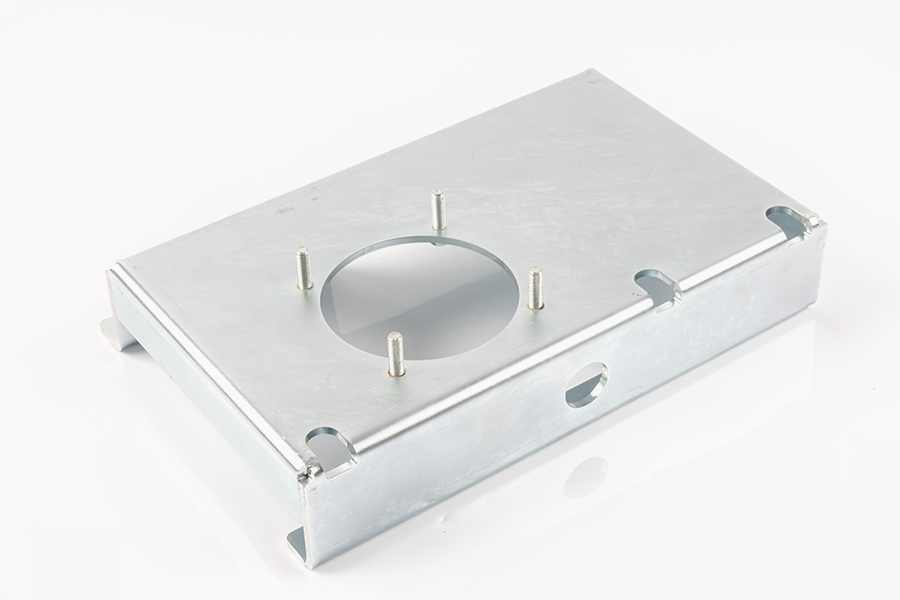

مهر زدن قطعات فلزی به فرآیندی اشاره می کند که یک ورق فلزی (معمولاً فولاد ، آلومینیوم یا برنج نورد سرد) در مطبوعات قرار داده و با استفاده از قالب شکل یا شکل یا برش داده می شود. فرآیند تمبر شامل اعمال فشار زیاد به ورق است تا قطعاتی را در شکل و اندازه مورد نظر ایجاد کند ، که اغلب برای مؤلفه هایی که نیاز به دقت و دوام بالا دارند استفاده می شود.

فرآیندهای متداول در مهر و موم شامل خالی ، سوراخ کردن ، برجسته سازی ، خم شدن و نقاشی است. این فرایندها تولید کنندگان را قادر می سازد قطعاتی را با هندسه های پیچیده ، تحمل های محکم و کیفیت مداوم تولید کنند و آنها را برای کاربردهایی مانند اجزای خودرو ، الکترونیک و لوازم خانگی ایده آل می کنند.

قطعات ورق فلزی چیست؟

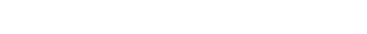

قطعات فلزی اصطلاح گسترده تری است که شامل هر مؤلفه فلزی است که با برش ، خمش یا تشکیل ورق های نازک از فلز ساخته شده است. در حالی که مهر زدن قطعات فلزی یکی از روش های تولید قطعات ورق های فلزی است ، فرآیندهای دیگری مانند برش لیزر ، برش جت آب ، نورد و تشکیل مطبوعات هیدرولیک برای شکل دادن به ورق های فلزی وجود دارد.

قطعات ورق فلزی به طور گسترده در صنایعی مانند ساخت و ساز ، HVAC و تولید استفاده می شود. این قطعات را می توان از انواع فلزات از جمله آلومینیوم ، فولاد ضد زنگ ، مس و تیتانیوم تهیه کرد و طیف متنوعی از خواص و برنامه ها را ارائه می دهد.

تفاوت های کلیدی بین تمبر قطعات فلزی و قطعات ورق فلزی

| نشان | مهر زدن قطعات فلزی | قطعات فلزی |

| فرآیند تولیدی | از یک قالب برای فشار دادن ورق های فلزی به شکل با فشار زیاد استفاده می کند | شامل فرآیندهای مختلفی مانند برش ، خم و نورد است |

| مادی | به طور معمول از فولاد ، آلومینیوم یا برنج نورد سرد استفاده می کند | می تواند از انواع فلزات از جمله آلومینیوم ، فولاد ، مس و غیره استفاده کند. |

| دقت و تحمل | تحمل دقیق و تحمل محکم ، ایده آل برای طرح های پیچیده | تحمل بسته به فرآیند مورد استفاده ممکن است متفاوت باشد |

| قدرت | قدرت و دوام بالایی را به دلیل ماهیت تمبر ارائه می دهد | استحکام بسته به فرآیند مواد و شکل گیری متفاوت است |

| برنامه | مشترک در خودرو ، الکترونیک و لوازم | به طور گسترده ای در HVAC ، ساخت و ساز ، محوطه و سایر صنایع استفاده می شود |

| هزینه | به طور معمول مقرون به صرفه تر برای تولید با حجم بالا | بسته به مواد و فرآیند مورد استفاده ، هزینه می تواند بسیار متفاوت باشد |

| سرعت تولید | زمان تولید سریع برای اجرای با حجم بالا | سرعت تولید بسته به پیچیدگی و روند می تواند متفاوت باشد |

مزایای تمبر قطعات فلزی

-

با دقت و قوام بالا : مهر زنی امکان تولید قطعات با تحمل های محکم و اشکال پیچیده را فراهم می کند ، که برای صنایعی که به دقت بالایی مانند بخش های خودرو و الکترونیک نیاز دارند ، ضروری است.

-

مقرون به صرفه برای حجم زیاد : پس از ایجاد قالب ، تمبر برای تولید با حجم بزرگ بسیار مقرون به صرفه است. این فرایند می تواند صدها یا هزاران قسمت در ساعت تولید کند و آن را برای محیط های تولید انبوه ایده آل می کند.

-

دوام : مهر زدن قطعات فلزی به دلیل قدرت و دوام شناخته شده اند. فشار زیاد مورد استفاده در طی فرآیند مهر زنی منجر به بخش هایی می شود که قادر به تحمل بارهای سنگین و سایش هستند و باعث می شود آنها برای برنامه های کاربردی مناسب باشند.

-

تطبیق پذیری در طراحی : تمبر می تواند قطعاتی با اشکال و ویژگی های پیچیده از جمله سوراخ ها ، منحنی ها و برجسته ها ایجاد کند. این امر آن را به یک گزینه همه کاره برای صنایع نیاز به طرح های پیچیده و متنوع تبدیل می کند.

مضرات مهر زدن قطعات فلزی

-

هزینه های اولیه ابزار : هزینه مقدماتی طراحی و ساخت تمبرها می تواند زیاد باشد. این امر باعث می شود که مهر و موم کردن برای تولید کم حجم کم هزینه تر شود.

-

انعطاف پذیری مواد محدود : در حالی که تمبر برای فلزات خاص مانند فولاد و آلومینیوم مؤثر است ، برای همه مواد ، به ویژه فلزات بسیار سخت یا شکننده مناسب نیست.

-

دامنه ضخامت محدود : تمبر به طور معمول برای مواد با ضخامت نازک و متوسط مناسب است. برای ورق های بسیار ضخیم ، فرآیندهای دیگر ممکن است مناسب تر باشند.

مزایای قطعات ورق فلزی

-

انعطاف پذیری مواد : قطعات ورق های فلزی را می توان از طیف گسترده ای از مواد مانند آلومینیوم ، فولاد ضد زنگ ، برنج ، تیتانیوم و موارد دیگر تهیه کرد و گزینه های بیشتری را برای خواص مختلف مانند مقاومت به خوردگی ، استحکام و وزن ارائه داد.

-

طیف گسترده ای از برنامه ها : قطعات ورق های فلزی بسیار متنوع هستند و می توانند در صنایع اعم از ساخت و ساز (مانند بام و پانل های دیواری) گرفته تا HVAC (مانند مجاری و دریچه ها) و حتی الکترونیک (مانند محوطه و شاسی) استفاده شوند.

-

هزینه های تنظیم پایین برای حجم کم : بر خلاف تمبر ، که نیاز به هزینه های قابل توجهی برای قالب دارد ، فرآیندهای ساخت ورق فلزی مانند برش لیزر یا برش جت آب برای اجرای تولید کوچک و متوسط ارزان تر است. این باعث می شود این گزینه برای شرکت هایی که به مقادیر زیادی قطعات احتیاج ندارند ، گزینه ای جذاب باشد.

-

سهولت اصلاح : فرآیندهای مورد استفاده برای ساخت قطعات فلزی ، مانند برش لیزر یا خم انعطاف پذیر هستند و امکان اصلاحات یا تنظیم آسان در طرح ها را فراهم می کنند ، که برای نمونه سازی یا پروژه های سفارشی مفید است.

مضرات قطعات ورق فلزی

-

دقت پایین تر برای شکل های پیچیده : در حالی که قطعات ورق های فلزی با بسیاری از فرآیندها می توانند تشکیل شوند ، ممکن است به همان میزان دقت با مهر زدن قطعات فلزی برای هندسه های پیچیده یا بسیار پیچیده ، به ویژه در صورت نیاز به حجم زیاد ، دست نروند.

-

پتانسیل برای هزینه های بالاتر کار : برخی از فرآیندهای ورق های فلزی ، مانند خم شدن دستی ، می توانند به نیروی کار قابل توجهی نیاز داشته باشند که این امر باعث افزایش هزینه های کلی تولید می شود.

-

کمتر برای تولید انبوه مناسب است : در مقایسه با تمبر ، ساخت ورق فلزی می تواند کندتر و مقرون به صرفه تر برای تولید در مقیاس بزرگ باشد.

هر دو تمبر قطعات فلزی و قطعات ورق های فلزی مزایای مشخصی خود را دارند و متناسب با نیازهای مختلف تولید هستند. مهر زنی قطعات فلزی روش ارجح برای تولید قطعات با دقت بالا و با دوام در حجم زیاد است و آن را برای صنایعی مانند خودرو ، الکترونیک و تولید لوازم خانگی ایده آل می کند. با این حال ، هزینه های اولیه ابزار اولیه ، آن را برای تولید کم حجم کمتری زنده می کند.

از طرف دیگر ، قطعات ورق فلزی از نظر انتخاب مواد ، گزینه های فرآیند و برنامه های کاربردی ، به ویژه برای ساخت و ساز ، HVAC و پروژه های ساخت سفارشی ، انعطاف پذیری بیشتری را ارائه می دهد. امکان استفاده از تکنیک های مختلف شکل گیری مانند برش لیزر یا برش جت آب نیز باعث می شود قطعات ورق فلزی انتخابی عالی برای نمونه سازی و حجم کم به متوسط انجام شود.

هنگام انتخاب بین این دو گزینه ، در نظر گرفتن عواملی مانند دقت مورد نیاز ، حجم تولید ، الزامات مواد و محدودیت های هزینه ضروری است. با درک نقاط قوت و ضعف هر دو روش ، می توانید از انتخاب مناسب برای نیازهای تولید خود اطمینان حاصل کنید. $ $

Eng

Eng